Buenos días.

Estoy desarrollando un robot de inspección de coste limitado. Debe ser flexible en su construcción en la mayoría de sus aspectos. Tiene que poder ser de madera, de acero, de plástico, mas grande, más pequeño, poder se controlado por una emisora RC, por un arduino, usar motores de taladro modificado, comerciales, de limpiaparabrisas, el control de motores con esc, con l298n, con puente H de relés y mosfet etc etc.

Evidentemente hay unos limites (motores de taladro con l298n pues mal. Igual que un bicho de 20 kilos con motores de de 25mm.

Las características mínimas deben ser las siguientes.

-Económico (<500 euros).

-Flexibles como ya he explicado.

-Una cámara que en tiempo real.

-Todo terreno.

-Comunicación y vídeo por cable y/o por RC. Cable es fundamental.

-Elementos comunes y fáciles de conseguir.

-Tiene que poder ser construido y modificado por personal sin mucha formación.

-La fabricación debe poder realizarse con herramientas caseras (taladro, sierra de calar, sierra de listonar etc). No pueden intervenir CNC (por lo menos en una versión básica).

-Una luz que se pueda encender a distancia

-El mando sea un todo integrado. Había pensado tipo PSP.

-Control de nivel de batería.

Por parte de software.

-Flexible igual. Que pueda funcionar con cualquier muchos métodos de entrada de datos y de transmisión. A ser posible que esta flexibilidad no no implique tener que cargar el sketch modificando algún parámetro como pasa con MARLIN.

-Seguro. Debe ser difícil de interceptar los comando de control. Además tiene que pararse en caso de perdidas de conexión.

Las característica extras podrían ser interesantes.

-GPS.

-Varias cámaras.

-brazo para inspección.

-sensores para inclinación.

-garra para soltar pequeñas cargas.

- waterproof.

-pantalla en el emisor para leer datos del robot o OSD para verlo en la pantalla de la cámara.

-Electrónica montada en caja de forma que se pueda quitar de un cuerpo de robot y colocarlo en otro.

-Shield propia para arduino mega que facilite la conexiones.

Estado actual a 16ENE15.

Parte física del Robot.

- Dos motores de destornillador-taladro con batería Practyl 12V.

- Aqui como los modifiqué Modificar motores practyl.

- Dos baterías del propio destornillador-taladro.

- Dos IBT-2 para el control de motores.

- Un arduino mega con sensor shield

- Receptor actual nrf24l01.

- Dos servos para la futura cámara.

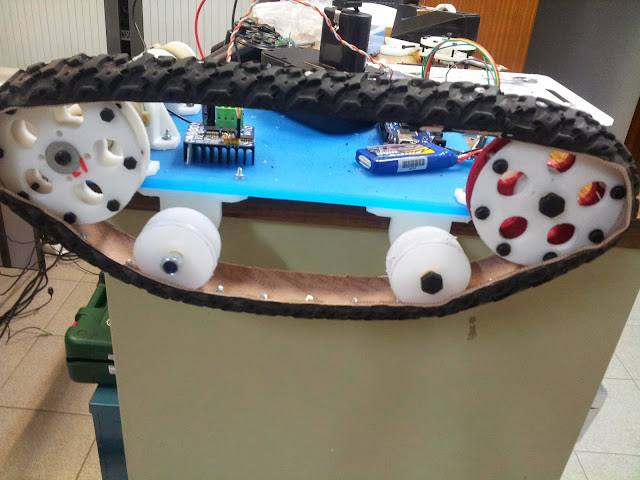

- Unas cadenas caseras montadas con ruedas de bicicletas y tornillos. El tren de rodaje se ha hecho impreso en 3D para facilitarme el trabajo pero está diseñado para poder hacerse con tablas de cortar de cocina y sierra de marquetería.

- Todo ello montado sobre una tabla.

Electrónica de motor.

Arduino mega. El programa permite conectarse con nrf24l01, apc220, receptor de radio control de 4 ch mínimo, o max485. El control de motores puede realizarse por IBT-2, por ESC o por shield monster moto. Pero seleccionándolo antes de cargar el sketch. En caso de pérdida de conexión el vehículo para y reintenta conectarse.